电子领域精密注塑的高精度模具设计要点

在电子产业飞速发展的新时代,电子产品不断朝着小型化、轻量化、多功能化以及高集成化方向迈进。精密注塑作为电子零部件

制造的关键工艺,其模具设计的精度与质量直接决定了注塑产品的品质。高精度模具设计不仅能确保电子产品的尺寸精度、外观质量,

还对生产效率和成本控制有着深远影响。

一、模具材料选择要点

在电子领域,模具需要承受反复的注塑压力、温度变化以及摩擦磨损。因此,应优先选择高强度、高硬度、高耐磨性的模具钢材料。

例如,Cr12MoV 钢具有较高的硬度和耐磨性,经过淬火回火处理后,硬度可达 HRC58 - 62,能有效应对电子注塑过程中频繁的开合

模以及塑料熔体的冲刷,保证模具在长期使用中保持良好的尺寸精度。

电子产品的注塑过程往往伴随着快速的温度变化,模具材料需要具备良好的热稳定性和热传导性。像 H13 钢,其热疲劳性能优异,

能在频繁的冷热交替环境下,减少热裂纹的产生,保证模具的使用寿命。同时,良好的热传导性可以使模具快速散热,缩短冷却时间,

提高生产效率。

电子零部件对表面质量要求极高,模具材料中的杂质、气孔等缺陷可能会在注塑过程中影响制品的表面质量,产生气孔、麻点等瑕疵。

因此,应选用纯净度高的模具钢,通过先进的冶炼工艺,如电渣重熔技术,降低材料中的有害杂质和气体含量,提高模具表面质量。

二、模具结构设计要点

分型面的选择直接影响到模具的开合、塑件的脱模以及成型质量。在电子精密注塑模具中,分型面应尽量选择在塑件外形轮廓最大处,

以方便脱模。同时,要考虑到塑件的外观要求,避免在外观面留下分型线痕迹。对于一些具有复杂外观的电子产品,如手机外壳,可采

用隐蔽分型面设计,将分型线隐藏在不显眼的部位,如手机的边缘或底部。

浇注系统的设计要确保塑料熔体能够快速、均匀地填充模具型腔。主流道、分流道的直径和长度应根据塑件的尺寸、重量以及塑料的流

动性合理设计。在电子注塑中,为了提高熔体的流动性和填充速度,常采用热流道浇注系统。热流道系统可以使塑料熔体在高温下保持

熔融状态,减少熔体的压力损失,提高注塑效率,同时还能避免浇口痕迹,提高塑件的外观质量。

冷却系统是保证塑件尺寸精度和缩短成型周期的关键。在电子精密注塑模具中,应根据塑件的形状和尺寸,合理布置冷却水路。采用随

形冷却技术,即根据塑件的外形轮廓设计冷却水路,使冷却水路更加贴近型腔表面,能够实现更均匀的冷却效果,减少塑件的变形。同

时,使用高效的冷却介质,如低温水或冷却液,提高冷却效率。

脱模机构要保证塑件能够顺利脱模,且不损坏塑件的表面和尺寸精度。对于电子精密注塑件,常采用顶针脱模、推板脱模或滑块脱模等

方式。在设计脱模机构时,要合理分布顶针或推杆的位置,避免在塑件表面留下明显的顶出痕迹。对于一些具有倒扣结构的电子产品,

如电子连接器,需要设计滑块或斜顶等侧向分型抽芯机构,实现塑件的顺利脱模。

三、高精度尺寸设计要点

在电子领域,塑件的尺寸精度要求极高,模具设计时需要严格控制公差。根据塑件的功能要求和装配要求,合理分配模具零件的制造公差

和成型公差。一般来说,模具零件的制造公差应控制在塑件公差的 1/3 - 1/5 。例如,对于尺寸公差要求在 ±0.05mm 的电子塑件,模具

零件的制造公差可能需要控制在 ±0.01 - ±0.015mm 之间。

塑料在注塑成型过程中会发生收缩,不同的塑料材料收缩率不同,即使是同一种塑料材料,在不同的成型条件下收缩率也会有所差异。因

此,在模具设计时,需要准确了解塑料材料的收缩率,并进行合理的补偿。可以通过试验或参考塑料材料供应商提供的收缩率数据,结合

模具的实际结构和成型工艺,对模具型腔和型芯的尺寸进行修正,以保证塑件的尺寸精度。

模具零件之间的配合精度对塑件的尺寸精度有着重要影响。在设计模具时,要保证模具零件之间的配合间隙合理,如滑块与滑槽的配合间隙、

顶针与顶针孔的配合间隙等。采用高精度的加工工艺和装配工艺,保证模具零件的配合精度。例如,采用慢走丝线切割加工滑块和滑槽,配

合间隙可以控制在 ±0.005mm 以内,确保滑块运动的顺畅性和精度。

四、新时代技术在模具设计中的应用

CAD 技术可以实现模具的三维建模和设计,方便设计师进行结构优化和干涉检查。通过 CAD 软件,设计师可以快速地对模具的各个零件进行

设计和修改,提高设计效率。CAE 技术则可以对注塑成型过程进行模拟分析,预测塑料熔体的流动、温度分布、压力变化以及塑件的收缩变形

等情况。通过 CAE 分析,设计师可以提前发现模具设计中的问题,优化模具结构和成型工艺参数,提高模具设计的成功率。

增材制造技术,如 3D 打印,在模具设计制造中发挥着越来越重要的作用。对于一些具有复杂冷却水路或特殊结构的模具,可以采用 3D 打印

技术直接制造模具零件。3D 打印技术可以实现模具零件的快速制造,缩短模具制造周期,同时还可以制造出传统加工方法难以实现的结构,

提高模具的性能和效率。

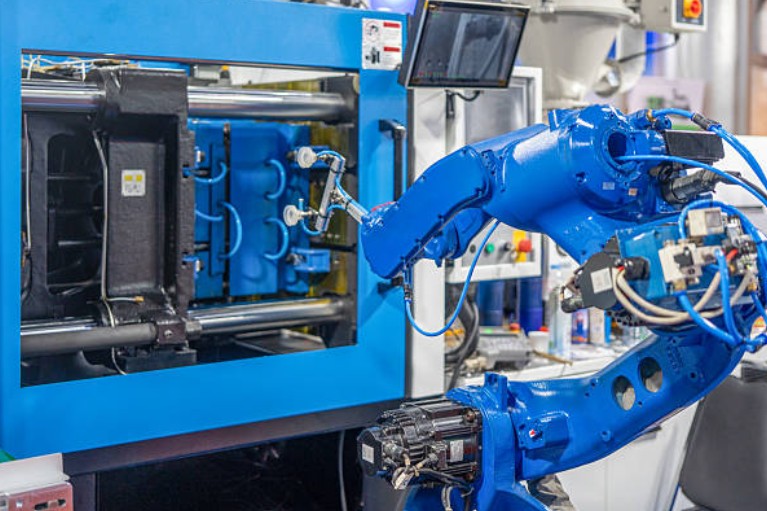

在新时代,智能制造和信息化管理理念逐渐应用于模具设计制造领域。通过建立模具制造的数字化车间,实现模具制造过程的自动化、智能化控制。

利用传感器和监控系统实时采集模具制造过程中的数据,如加工参数、设备状态等,通过数据分析和优化,实现对模具制造过程的精准控制,提高

模具制造的精度和质量。

五、结论

电子领域精密注塑的高精度模具设计是一个复杂而系统的工程,涉及到模具材料选择、结构设计、尺寸精度控制以及新时代技术的应用等多个方面。

在新时代背景下,随着电子产业的不断发展和技术的不断进步,对精密注塑模具设计的要求也会越来越高。模具设计人员需要不断学习和掌握新的

技术和理念,提高模具设计水平,为电子产业的发展提供更加优质、高效的模具解决方案。